补偿器的选用

首先应利用改变管道走向获得必要的柔性,但由于布置空间的限制或其他原因也可采用补偿器获得柔性。

1. 补偿器的形式

压力管道设计中常用的补偿器有三种:

Π型补偿器、波形补偿器、套管式或球形补偿器

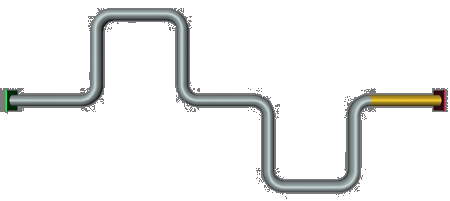

2. Π型补偿器

Π型补偿器结构简单、运行可靠、投资少,在石油化工管道设计中广泛采用。采用Π形管段补偿时,宜将其设置在两固定点中部,为防止管道横向位移过大,应在Π型补偿器两侧设置导向架。

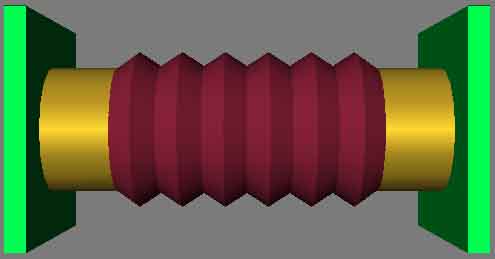

3. 波形补偿器

波形补偿器,补偿能力大、占地小,但制造较为复杂,价格高,适用于低压大直径管道。

1) 波形补偿器条件

(1)比用弯管形式补偿器更为经济时或安装位置不够时。 (2)连接两个间距小的设备的管道。其补偿能力不够时。 (3)为了减少压降,推力或振动,在工艺过程上可行而且在经济上合理时。 (4)为了保护有严格受力要求的设备嘴子。 |

|

(1)直管段使用轴向位移型;

(2)两个方向位移的L形,Z形管段使用角型;

(3)三个方向位移的Z形管段使用万向角型;

(4)吸收平行位移的使用横向型。

3) 选用无约束金属波纹管膨胀节时应注意的问题

(1) 两个固定支座之间的管道中仅能布置一个波纹管膨胀节;

(2) 固定支座必须具有足够的强度,以承受内压推力的作用;

(3) 对管道必须进行严格地保护,尤其是靠近波纹管膨胀节的部位应设置导向架,第一个导向支架与膨胀节的距离应小于或等于4DN,第二个导向支架与第一个导向支架的距离应小于或等于14DN,以防止管道有弯曲和径向偏移造成膨胀节的破坏;

4) 带约束的金属波纹管膨胀节的类型

带约束的金属波纹管膨胀节的共同特点是管道的内压推力(俗称盲板力)没有作用于固定点或限位点处,而是由约束波纹管膨胀节用的金属部件承受。

|

(1) 单式铰链型膨胀节,由一个波纹管及销轴和铰链板组成,用于吸收 单平面角位移; (2) 单式万向铰链型膨胀节,由一个波纹管及万向环、销铀和铰链组 成,能吸收多平面角位移; (3) 复式拉杆型膨胀节,由用中间管连接的两个波纹管及拉杆组成,能 吸收多平面横向位移和拉杆问膨胀节本身的轴向位移; (4) 复式铰链型膨胀节,由用中间管连接的两个波纹管及销轴和铰链板 组成,能吸收单平面横向位移和膨胀节本身的轴向位移; |

|

(5) 复式万向铰链型膨胀节,由用中间管连接的两个波纹管及销轴和铰链板组成,能吸收互相垂直的两个平面横向位移和膨胀节本身的轴向位移;

(6) 弯管压力平衡型膨胀节,由一个工作波纹管或用中间管连接的两个工作波纹管及一个平衡波纹管构成,工作波纹管与平衡波纹管间装有弯头或三通,平衡波纹管一端有封头并承受管道内压,工作波纹付和平衡波纹管外端间装有拉杆。此种膨胀节能吸收轴向位移和/或横向位移。拉杆能约束波纹管压力推力. 常用于管道方向改变处;

(7) 直管压力平衡型膨胀节,一般位于两端的两个工作波纹管及有效面积等于二倍工作波纹管有效面积、位中间的一个平衡波纹管组成,两套拉杆分别将每一个工作波纹管与平衡波纹管相互连拔起来。此种膨胀节能吸收轴向位移。拉杆能约束波纹管压力推力。

5) 波纹管膨胀节在施工安装中应注意的问题

(1) 膨胀节的施工和安装应与设计要求相一致;

(2) 膨胀节的安装使用应严格按照产品安装说明书进行;

(3) 禁止采用使膨胀节变形的方法来调整管道的安装偏差;

(4) 固定支架和导向支架等应严格按照设计图纸进行施工,需要改动时应经原分析设计人员认可;

(5) 膨胀节上的箭头表示介质流向,应与实际介质流向相一致,不能装反;

(6) 安装铰链型膨胀节时,应按照施工图进行,铰链板方向不能装错;

(7) 在管道系统(包括管道、膨胀节和支架等)安装完毕,系统试压之前,应将膨胀节的运输保护装置拆除或松开。按照国标GB/T 12777的规定,运输保护装置涂有黄色油漆,应注意不能将其他部件随意拆除;

(8) 对于复式大拉杆膨胀节,不能随意松动大拉杆上的螺母,更不能将大拉杆拆除;

(9) 装有膨胀节的管道,做水压试验时,应考虑设置适当的临时支架以承受额外加到管道和膨胀节上的荷载。试验后应将临时支架拆除。

3. 套管式或球形补偿器

套管式或球形补偿器因填料容易松弛,发生泄漏,在石化企业中很少采用。在有毒及可燃介质管道中严禁采用填料函式补偿器。

4. 冷紧

1) 冷紧

冷紧可降低操作时管道对连接设备或固定点的推力和力矩,防止法兰连接处弯矩过大而发生泄漏。冷紧是将管道的热应变一部分集中在冷态,在安装时(冷态)使管道产生一个初位移和初应力的一种方法。

当管道沿坐标轴X、y、Z方向的冷紧比不同时,每个方向的冷紧值应根据该方向的冷紧进行计算。当管道上有几个冷紧口时,沿坐标轴X、y、Z方向的冷紧值分别为各冷紧口在相应坐标轴方向冷紧值的代数和。

管道采用冷紧时,热态冷紧有效系数取2/3,冷态取1。

2) 连接转动设备的管道不应采用冷紧

由于施工误差使得冷紧量难于控制,另一方面,在管道安装完成后要将与敏感设备管口相连的管法兰卸开,以检查该法兰与设备法兰的同轴度和平行度,如果采用冷紧将无法进行这一检查。

3) 自冷紧

如果热胀产生的初应力较大时,在运行初期,初始应力超过材料的屈服强度而发生塑性变形,或在高温持续作用下,管道上产生应力松弛或发生蠕变现象,在管道重新回到冷态时,则产生反方向的应力,这种现象称为自冷紧。但冷紧不改变热胀应力范围。

4) 冷紧比

冷紧比是冷紧值与全补偿量的比值。

对于材料在阳变温度下工作的管道,冷紧比宜取0.7。对于材料在非蠕变温度下工作的管道,冷紧比宜取0.5。